Sa linggong ito, magkakaroon tayo ng panimula sa mga teknik ng metallized film capacitor winding. Ipinakikilala ng artikulong ito ang mga kaugnay na prosesong kasama sa kagamitan sa film capacitor winding, at nagbibigay ng detalyadong paglalarawan ng mga pangunahing teknolohiyang kasama, tulad ng teknolohiya sa pagkontrol ng tensyon, teknolohiya sa pagkontrol ng winding, teknolohiya sa demetalization, at teknolohiya sa heat sealing.

Ang mga film capacitor ay lalong ginagamit dahil sa kanilang mahusay na mga katangian. Ang mga capacitor ay malawakang ginagamit bilang mga pangunahing elektronikong bahagi sa mga industriya ng elektroniko tulad ng mga kagamitan sa bahay, monitor, kagamitan sa pag-iilaw, mga produktong pangkomunikasyon, mga suplay ng kuryente, mga instrumento, metro at iba pang mga elektronikong aparato. Ang mga karaniwang ginagamit na capacitor ay ang mga paper dielectric capacitor, ceramic capacitor, electrolytic capacitor, atbp. Ang mga film capacitor ay unti-unting sumasakop sa isang palaki nang palaking merkado dahil sa kanilang mahusay na mga katangian, tulad ng maliit na sukat, magaan na timbang. Matatag na capacitance, mataas na insulation impedance, malawak na frequency response at maliit na dielectric loss.

Ang mga film capacitor ay halos nahahati sa: laminated type at wound type ayon sa iba't ibang paraan ng pagproseso ng core. Ang proseso ng pag-winding ng film capacitor na ipinakilala rito ay pangunahing para sa mga winding conventional capacitor, ibig sabihin, ang mga capacitor core na gawa sa metal foil, metalized film, plastic film at iba pang materyales (general-purpose capacitor, high-voltage capacitor, safety capacitor, atbp.), na malawakang ginagamit sa mga timing, oscillation at filter circuit, high frequency, high pulse at high current occasions, screen monitor at color TV line reverse circuit, power supply cross-line noise reduction circuit, anti-interference occasions, atbp.

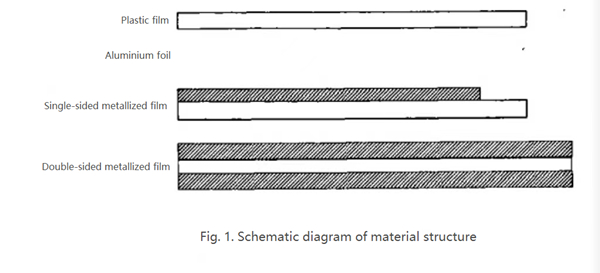

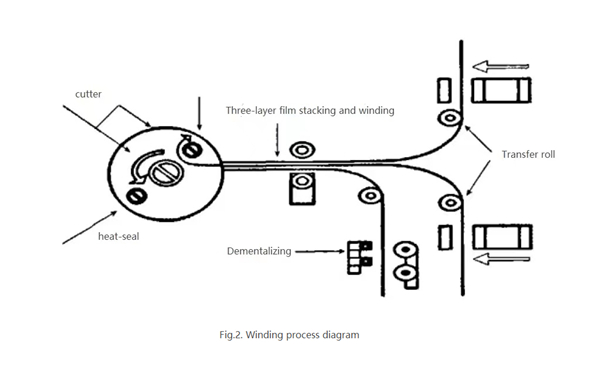

Susunod, ipapakilala namin nang detalyado ang proseso ng pag-winding. Ang mga teknik ng capacitor winding ay sa pamamagitan ng pag-winding ng metal film, metal foil at plastic film sa core, at pagtatakda ng iba't ibang pagliko ng winding ayon sa kapasidad ng capacitor core. Kapag naabot na ang bilang ng mga pagliko ng winding, pinuputol ang materyal, at sa huli ay tinatakpan ang break upang makumpleto ang pag-winding ng capacitor core. Ang eskematiko na diagram ng istruktura ng materyal ay ipinapakita sa Fig. 1. Ang eskematiko na diagram ng proseso ng pag-winding ay ipinapakita sa Fig. 2.

Maraming salik na nakakaapekto sa pagganap ng capacitance habang isinasagawa ang proseso ng pag-ikot, tulad ng pagiging patag ng materyal na nakabitin, ang kinis ng ibabaw ng transition roller, ang tensyon ng materyal na nakaikot, ang epekto ng demetalliasion ng materyal na pelikula, ang epekto ng pagbubuklod sa putulin, ang paraan ng pag-stack ng materyal na nakaikot, atbp. Ang lahat ng ito ay magkakaroon ng malaking epekto sa pagsubok ng pagganap ng panghuling core ng capacitor.

Ang karaniwang paraan upang isara ang panlabas na dulo ng core ng capacitor ay sa pamamagitan ng heat sealing gamit ang soldering iron. Sa pamamagitan ng pagpapainit ng dulo ng iron (ang temperatura ay depende sa proseso ng iba't ibang produkto). Sa kaso ng mababang bilis ng pag-ikot ng pinagsamang core, ang dulo ng soldering iron ay idinidikit sa panlabas na sealing film ng core ng capacitor at tinatakan sa pamamagitan ng hot stamping. Ang kalidad ng selyo ay direktang nakakaapekto sa hitsura ng core.

Ang plastik na pelikula sa dulo ng pagbubuklod ay kadalasang nakukuha sa dalawang paraan: ang una ay ang pagdaragdag ng isang patong ng plastik na pelikula sa paikot-ikot, na nagpapataas ng kapal ng dielectric layer ng capacitor at nagpapataas din ng diyametro ng core ng capacitor. Ang isa pang paraan ay ang pag-alis ng patong ng metal na pelikula sa dulo ng paikot-ikot upang makuha ang plastik na pelikula na may natanggal na patong ng metal, na maaaring mabawasan ang diyametro ng core na may parehong kapasidad ng core ng capacitor.

Oras ng pag-post: Mar-01-2022